Общие сведения

Общие сведения

Важным элементом электрических сетей и систем, во многом определяющим надежность и экономичность их функционирования, являются силовые трансформаторы и автотрансформаторы. Неисправности трансформаторного оборудования, приводящие к отказам в работе или аварийным отключениям, могут приносить значительные убытки энергосистемам и потребителям. Современные трансформаторы, вследствие того, что их конструкции отличаются высокими удельными электромагнитными, тепловыми и механическими нагрузками, также подвержены сокращению срока службы магнитных, изоляционных и конструктивных материалов, что вызывает необходимость поддержания требуемой эксплуатационной надежности трансформаторов и разработки мер обеспечения их надежной эксплуатации.

Мониторинг трансформаторов, обеспечивающий постоянный контроль основных параметров в процессе эксплуатации, в мировой практике считается одним из наиболее эффективных направлений повышения надежности их работы и заблаговременного предупреждения потенциальных аварий.

Функции системы мониторинга трансформаторов

Вводы

- Рабочие напряжение

- Перенапряжение

- Изменение емкости вводов

- Угол диэлектрических потерь / power factor

- Ток нагрузки (одна или три фазы)

Активная часть

- Мощность (полная, активная, реактивная)

- Потери

- Температура масла (верхние и нижние слои)

- Температура окружающей среды

- Температура наиболее нагретой точки (вычисление)

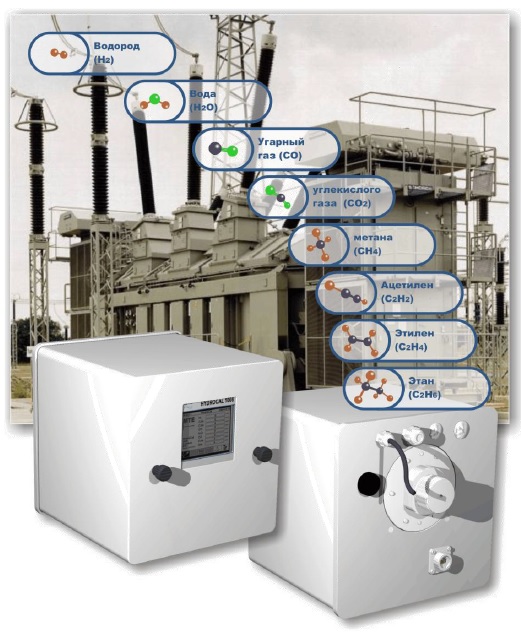

- Определения уровня газов в масле (H2, CO, C2H2, C2H4, C2H6, CH4, CO2)

- Содержание влаги в масле и изоляции (H2O)

- Старение изоляции

Частичные разряды

- Возможны электрический, акустический и УВЧ методы измерения частичных разрядов

Качество электроэнергии ГОСТ 13109-97

- Установившееся отклонение напряжения

- Размах изменения напряжения

- Доза фликера

- Коэффициент искажения синусоидальности кривой напряжения

- Коэффициент n-ой гармонической составляющей напряжения

- Коэффициент несимметрии напряжений по обратной последовательности

- Коэффициент несимметрии напряжений по нулевой последовательности

- Отклонение частоты

- Длительность провала напряжения

- Импульсное напряжение

- Коэффициент временного перенапряжения

Устройство РПН

- Позиция РПН

- Количество операций переключения РПН

- Время переключения

- Потребление мощности электроприводом РПН

- Температура масла РПН и дифференциал

- Сумма переключенных токов РПН

Система охлаждения

- Температура масла на входе и выходе из охладителя

- Эффективность охлаждения

- Время работы вентиляторов и насосов

- Содержание газов в реле Бухгольца

- Уровень масла в расширительном баке

- Состояние и сигнализация вспомогательного оборудования (прибор сброса давления, индикатор температуры масла, индикатор температуры обмотки, реле Бухгольца, и т.д.)

Сигналы РЗиА

- Отключенные автоматы

- Работа защит

- Неисправности

Инструменты

- Анализ тенденций и графиков

- Журнал тревог и событий

- Экспорт данных в текстовом формате, PDF и в Microsoft Excel

- Автоматическое создание отчета

- Треугольник Дюваля, метод отношений, нагрузочная способность, оценка влагосодержания

- Обнаруживает повреждения на ранней стадии, помогает в предотвращении сбоев и внеплановых отключений

- Позволяет выполнять техническое обслуживание, зависящее от состояния трансформатора

- Повышает безопасность для персонала и окружающей среды

- Предоставляет необходимые данные для выполнения анализа причин, обеспечивает возможность расследования в случае появления неисправностей

- Помогает оптимизировать производительность трансформатора, дает лучшую управляемость в особых случаях (перегрузка, оценки предполагаемой долговечности)

- Дает возможность включить трансформатор в состав интеллектуальной электросети

- Позволяет продлить срок службы трансформатора

- Дает возможность рационально использовать ресурсы трансформатора

- Существенное сокращение эксплуатационных затрат

- Дает возможность определения характера первой возможной неисправности трансформатора

Спецификация системы мониторинга

| Архитектура | Модуль сбора данных с контроллером реального времени, установленный возле трансформатора, а также промышленный компьютер, установленный в диспетчерской. |

| Входы и выходы | DC аналоговые входы: 4-20 мА; 0-10 В постоянный ток AC аналоговые входы (CT): 0-1/5A RTD входы: Pt-100 Цифровые входы: сухие контакты с 24В Аналоговые входы: 4-20 мА Цифровые входы Количество: согласно требованиям Все каналы защищены от перегрузки по напряжения и току |

| Датчики | Анализатор газов и влажности HYDROCAL компании MTE (Швейцария), анализатор влажности ММТ Vaisala (Финляндия), температуры Grid Sense (Австралия) анализатор качества электрической энергии BlackBox компании Elspec (Израиль), микропроцессор iMod (Польша), конвертеры Datexel (Италия), преобразователи Moxa (Германия) |

| Хранение данных | Для хранения долговременных данных, архивирования тревог и событий используется база данных SQL. Результаты сбора данных по конкретным событиям хранятся в базе данных |

| Визуализация данных | Интернет WEB платформа для локального или удаленного доступа |

| Связь | Ethernet 10/100, оптоволокно |

| Поддерживаемые протоколы | МЭК 61850, МЭК 60870-5-101 и 104, Modbus, OPC |

| Источник питания | Напряжение: 85–264 В переменного тока, однофазный. Частота: 45–65 Гц |

| Шкаф | Материал: окрашенная нержавеющая сталь (цвет согласно шкале RAL)Степень: IP54 (стандарт), IP66 (по запросу) |

| Рабочая температура | -40 до +60°C |

| Применяемые стандарты | EMC директива 2004/108/EC и стандарты:EN 61000-6-2:2005; EN 61000-6-4:2007; EN 61000-3-2:2006; EN 61000-3-3:2008LVD директива 2006/95/EC стандарты:EN 60950-1:2006+A11:2009 |

Подробное описание

Назначение

Система мониторинга (СМ) предназначена для непрерывного измерения и регистрации основных параметров, в том числе предаварийных и аварийных режимов автотрансформаторов в процессе эксплуатации.

Система мониторинга предоставляет информацию для контроля и регулирования режимов работы, для своевременного принятия необходимых мер при предаварийных режимах и для анализа аварийных режимов с целью снижения эксплуатационных издержек и прогнозирования технического состояния изделия.

Система мониторинга обеспечивает постоянный контроль и регистрацию параметров автотрансформатора.

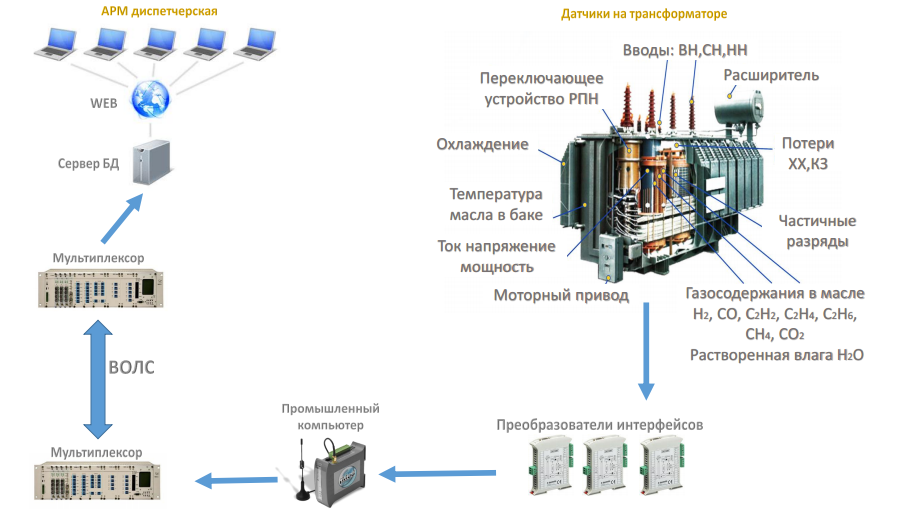

Система мониторинга представляет собой централизованную систему сбора и обработки данных. Сбор и обработку информации осуществляют промышленные программируемые контроллеры установленные в шкафу. Данный вариант позволяет автономно архивировать информацию независимо от состояния АРМ.

В функции АРМ входит визуализация технологического процесса, накопление информации о ходе технологического процесса, ведение оперативных журналов действий оператора.

Для выполнения проекта предлагается использовать программно — технический комплекс с использованием промышленных контроллеров.

Система мониторинга содержит 3 уровня

А. Нижний уровень: первичные измерительные датчики и преобразователи, устанавливаются на автотрансформаторе.

В. Средний уровень: блок мониторинга (БМ), предназначен для преобразования сигналов, полученных от первичных датчиков нижнего уровня, реализации управляющих алгоритмов, осуществления информационного обмена с верхним уровнем.

С. Верхний уровень: включает в себя — автоматизированное рабочее место (АРМ) оператора.

АРМ оператора предназначен для визуализации состояния контролируемых и рассчитываемых параметров AT, отображения сигналов срабатывания аварийной и предупредительной сигнализации,

обеспечения работы с накопленными архивами и журналами.

Система выполнена с использованием современной аппаратуры, программных и технических решений.

Весь комплекс технических средств среднего уровня (БМ), предназначенный для сбора информации от первичных датчиков, устанавливается в специальном шкафу, расположенном вблизи автотрансформатора. Передача информации от БМ в АРМ осуществляется по оптоволоконной линии связи. Шкаф системы мониторинга оборудован контролем микроклимата.

Тип связи с АСУ ТП подстанции согласовывается с Заказчиком и изготовителем АСУ ТП на стадии рабочего проектирования.

БМ обеспечивает работу с первичными датчиками типа:

— «сухой контакт»;

— преобразователей аналоговых параметров с выходом 4-20мА, 0-10В;

— термосопротивлений (Pt100 — трёх — четырёхпроводная схема);

— датчиков с интерфейсами RS232, RS485.

Информационная база содержит:

— оперативный раздел, отражающий состояние контролируемого объекта;

— оперативный раздел, отражающий состояние аварийных и предупредительных сигналов;

— ретроспективный раздел, содержащий данные для анализа и статистической обработки;

— доступ к оперативным журналам за любой период.

Программное обеспечение системы мониторинга обеспечивает:

— отображение в реальном времени данных с датчиков и результаты расчета моделей;

— ввод информации в диалоговом режиме;

— вывод информации на печать и дисплей в удобной для пользователя форме в виде таблиц,графиков, диаграмм;

— осуществление автоматической проверки работоспособности датчиков;

— предоставление графического отображения измеренных, вычисленных или введенных вручную данных;

— контроль выхода сигнала за установленные пределы и возврат сигнала в норму для каждого регистрируемого параметра;

— работу с базой данных.

Система мониторинга предусматривает возможность подключения к действующей локальной сети Заказчика.

В системе непрерывного контроля используется стандартный протокол TCP/IP.

Условия эксплуатации для АРМ:

сухие отапливаемые помещения при температуре окружающей среды от +15 до +35 «С, относительной влажности не выше 90% и атмосферном давлении 84 — 106,5 кПа.

Условия эксплуатации БМ:

— рабочая температура окружающей среды минус 45. .+55°С;

— температура хранения минус 45…+ 55 °С;

— относительная влажность не выше 95% при +35 °С;

— степень защиты не ниже IP54.

Климатическое исполнение по ГОСТ 15150-69:

— для Блока Мониторинга — У1;

— для АРМ — УХЛ 4.

Выбранный КТС (комплекс технических средств) обеспечивает следующие показатели надежности:

— для модулей контроля и управления наработка на отказ не менее 150000ч;

— ремонтопригодность системы — среднее время восстановления

отказа не более 1 часа (без учёта времени ожидания обслуживания) при агрегатном принципе обслуживания;

— все однотипные модули контроля и управления обеспечивают полную

взаимозаменяемость без подстройки и регулировки в процессе эксплуатации.

Сохраняемая накопленная и вычисляемая системой информация сохраняется в базе данных на жестком или твердотельном диске не менее 10 лет.

Доступ к работе с накопленными архивами и журналами осуществляется через систему паролей.

Питание системы мониторинга осуществлено через источник бесперебойного питания.

Система автоматически восстанавливает свою работоспособность после не санкционированного отключения и последующего включения питания.

По требованиям к электромагнитной совместимости система соответствует ГОСТ Р 51317.4.1.

Требования безопасности по ГОСТ12.2.007.2-75.

Комплект поставки системы мониторинга для 1-го трансформатора\ автотрансформатора

1. Блок мониторинга (БМ):

Шкаф

Контроллер

Преобразователь интерфейсов

Анализатор качества электроэнергии

Программное обеспечение (базовое, прикладное)

2. Шкаф сервера сбора данных:

Шкаф

Сервер сбора данных

Монитор TFT

Программное обеспечение (базовое, прикладное)

3. Комплект датчиков:

Прибор контроля газосодержания HYDROCAL

Прибор влагосодержания масла Vaisala

датчик температуры масла РПН

датчик температуры верхних слоев масла

датчик температуры нижних слоев масла

датчик температуры и влажности воздуха

4.Шефмонтаж, наладка и пуск в эксплуатацию

Структурная схема системы мониторинга Almasense

[su_lightbox src=»http://e-s.kz/wp-content/uploads/2015/06/Структурная-схема-мониторинга-Almasense.pdf»][/su_lightbox]

Окна программы Almasense

Услуги

- Консультации по выбору системы мониторинга для новых и установленных трансформаторов

- Монтаж и ввод в эксплуатацию

- Изготовитель проводит обучение персонала заказчика по вопросам эксплуатации и обслуживанию системы непрерывного контроля.

- Рекомендации по установки пороговых значений, предупредительных и аварийных параметров

Программа Almasense

Логин: demouser

Пароль: demo